Infusión IV/Solución IV/ Solución salina normal/ Ivf/ Bfs Máquina fijada Máquina de montaje de llenado y sellado de fluidos IV Máquina de montaje de botella de PP de solución salina normal Equipo Bfs

Información básica

| dispositivo dosificador | Taza de capacidad |

| Principio de llenado | Presión atmosférica |

| Estructura de elevación de contenedores de embalaje | Elevación Neumática |

| Estructura | Giratorio |

| embalaje | Botella |

| Material de embalaje | El plastico |

| Industrias aplicables | Planta de Fabricación, Farmacéutica |

| Característica | Cambio rápido y duradero |

| Volumen de llenado | 50 - 5000ml |

| Precisión de llenado | ±2% |

| Paquete de transporte | Caja de madera; Paquete de madera; |

| Especificación | 6500*4300*3500mm |

| Marca comercial | IVEN |

| Origen | Porcelana |

Descripción del Producto

Infusión IV/solución IV/solución salina normal/FIV/equipo BFS Máquina de montaje, llenado y sellado de fluidos IV Máquina de montaje de botella de PP de solución salina normal Equipo BFS

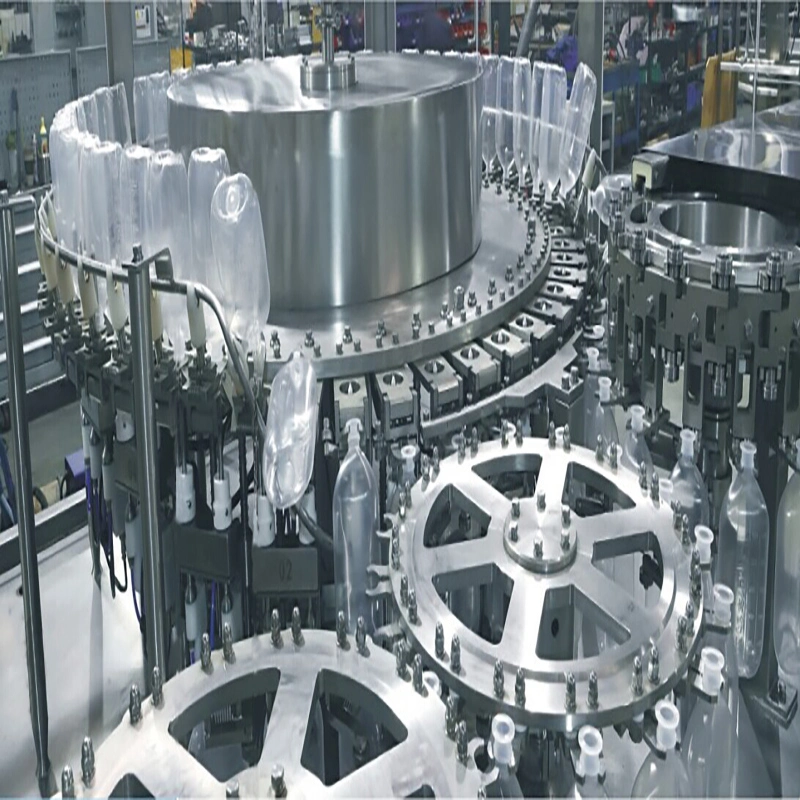

La línea de producción automática de solución de botella IV de PP incluye 3 equipos de juego, máquina de inyección de preformas/suspensión, máquina de soplado de botellas, máquina de lavado, llenado y sellado. La línea de producción tiene la característica de ser automática, humanizada e inteligente con un rendimiento estable y un mantenimiento rápido y sencillo. Alta eficiencia de producción y bajo costo de producción, con un producto de alta calidad que es la mejor opción para la botella de plástico de solución IV.

Paso 1

Estación de alimentación con biberón

Adopta un enlace directo entre la pista de transporte y la rueda de marcación de alimentación con biberón, sujeta el cuello de botella para transportar, con aire comprimido limpio para acelerar la entrega, sin rayar.

Paso 2

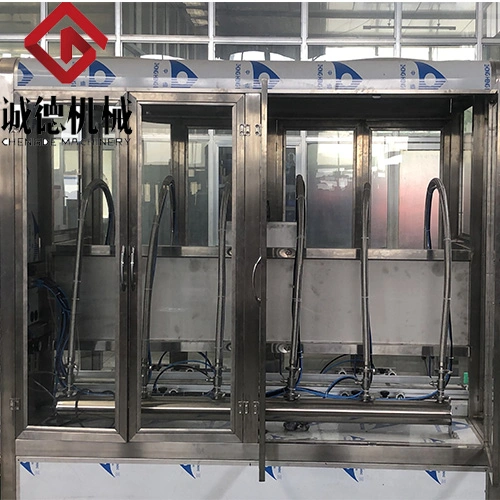

Estación de lavado de aire iónico de botellas

El principio y proceso de limpieza son: volcar la botella; el tubo de succión sube la leva para tapar la boca de la botella; el tubo de aire iónico también sube a la botella con la leva; el aire comprimido se sopla en el tubo de soplado para limpiar la botella en la botella;

Y simultáneamente succiona las partículas arrastradas en el flujo de aire fuera de la botella.

Paso 3

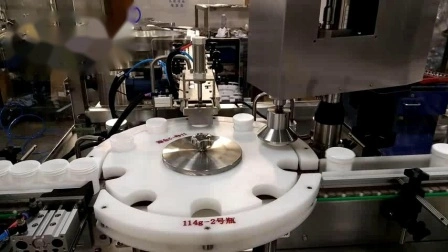

Estación de servicio

Las botellas de plástico lavadas se transportan a la estación de llenado mediante un manipulador, la boquilla de llenado rastrea las botellas de plástico para el llenado. La parte superior de la estación de llenado está equipada con un tanque de balance de líquido de presión constante. Cuando el líquido llena el tanque de equilibrio y alcanza el nivel de ajuste, la válvula de diafragma neumática de alimentación de líquido se cierra.

Etapa 4

Estación de sellado de fusión en caliente

Esta estación se utiliza principalmente para soldar y sellar la tapa de la botella de infusión de plástico después del llenado. Adopta placas de calentamiento dobles para calentar las tapas y los puertos de las botellas por separado, termina el sellado por soldadura en el tipo de fusión en caliente sin contacto. La temperatura y el tiempo de calentamiento son ajustables.

Etapa 4

Paso 5

Estación de salida de biberones

Las botellas selladas se transportan a la pista de salida de botellas a través de la estación de salida de botellas y entran en el siguiente proceso.

ventajas:

1. Servoaccionamiento y estable durante el movimiento de alta velocidad, el posicionamiento es preciso, duradero y el costo de mantenimiento es bajo.

2. Los dedos de sujeción de la leva sin restos de plástico ni polvo para garantizar la calidad del producto.

3. Alta capacidad de producción: rango de 4000-15000 botellas por hora.

4. Estructura de cadena integral cerrada, distancia central precisa, anillos y otros objetos extraños no pueden entrar en la cadena, fácil mantenimiento.

5. El sellado no tiene fugas de aire, mejora la eficiencia de soplado, acorta el tiempo de formación de botellas.

Característica de la línea de producción:

1. Puede cumplir con la producción de diferentes tamaños (100-1000 ml).

2. Se solicitó tanto la botella de PP estándar como la botella de PP suave colapsada.

3.Aplicar a diferentes formas de recipientes: redondos, ovalados, irregulares, etc.

4. Alta capacidad de producción: rango de 4000-15000 botellas por hora.

5. La materia prima desperdiciada para la producción de una botella de PP de 500 ml es igual al 0%.

Parámetros tecnológicos:

| Artículo | Modelo de máquina | |||||

| CPS 4 | CPS 6 | CPS 8 | CP 10 | CP 12 | ||

| Capacidad de producción | 500ml | 4000 HPB | 6000 HPB | 8000 HPB | 10000 HPB | 12000 HPB |

| Altura máxima de la botella | milímetro | 240 | 230 | |||

| Altura máxima de la preforma (con cuello) | milímetro | 120 | 95 | |||

| Aire comprimido (m³/min) | 8-10bar | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20bar | 2.5 | 2.5 | 4.5 | 6.0 | 10-12 | |

| Agua helada (m³/h) | 10 °C (presión: 3,5-4 bar) 8 CV | 4 | 4 | 7.87 | 7.87 | 8-10 |

| Agua de refrigeración | 25°C (presión: 2,5-3bar) | 6 | 10 | 8 | 8 | 8-10 |

| Peso | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Tamaño de la máquina (con carga de preformas) | (L×An×Al)(MM) | 6500*4300*3500 | 8892*4800*3400 | 9450*4337*3400 | 10730x4337x3400 | 12960×5477×3715 |